ハイカム導入時のバルブスプリング強化は、エンジンの高回転性能と耐久性を保つための一般的な方法ですが、必ずしも強化が最適解とは限りません。強化によるメリット・デメリット、そして柔らかいスプリングや軽量化がもたらす効果について解説します。

バルブスプリング強化の理由とデメリット

なぜハイカムでスプリング強化が推奨されるのか?

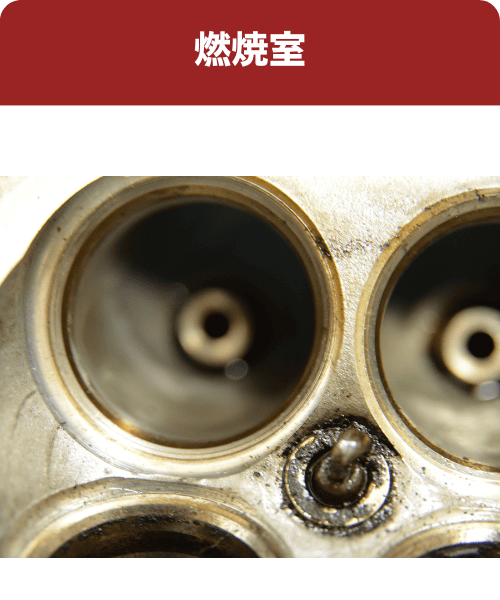

ハイリフトカムを導入すると、バルブが大きく押し下げられるため、戻る力が追いつかない「バルブフロート」を防ぐためにバルブスプリングの強化が一般的に推奨されています。

強化バルブスプリングのデメリット

- 高回転での抵抗増加

強化スプリングは強力な反発力を持ちますが、その分カムシャフトがバルブを押し下げる際に大きな力を必要とします。特に高回転域ではこの抵抗がエンジンの回転を抑え、スムーズに回転しづらくなる可能性があります。 - 摩耗の促進

強化されたスプリングは、カムシャフトやバルブトレインへの負荷を増大させ、摩耗を促進します。特に高回転時にはパーツの劣化が加速し、エンジン全体の耐久性が低下するリスクも伴います。

柔らかいバルブスプリングの利点|高回転域でのスムーズさを求めるなら?

柔らかいスプリングは高回転域での抵抗を減らし、エンジンをスムーズに動かす効果があります。また、軽いスプリングによって摩耗が軽減され、エンジンの効率が向上します。

柔らかすぎるスプリングのリスク

ただし、スプリングが柔らかすぎるとバルブがカムシャフトの動きに追いつけず、バルブフロートやサージング(バルブの不安定な動作)を引き起こす可能性があるため、適切なバランスが必要です。

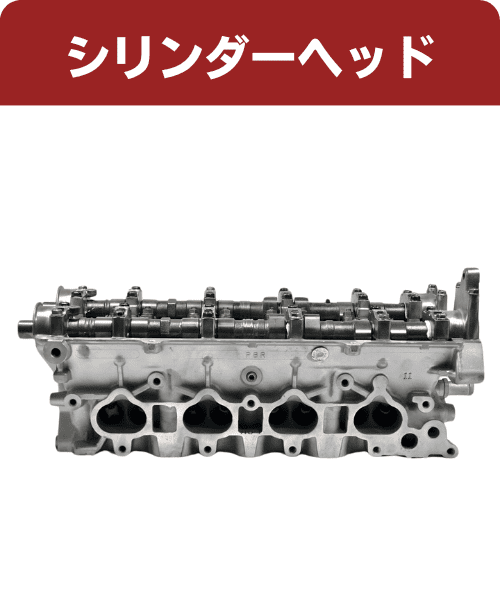

B18C/B16Bエンジンのダブルスプリング構造|高回転での安定性を支える技術

B18C/B16Bエンジンには2本のスプリングを組み合わせた「ダブルスプリング」が採用されています。2つの異なるスプリングレートを併用することで、柔軟性と安定性を両立し、高回転時でもバルブフロートを防ぐ設計です。

エンジンの特性に応じたスプリング選びが鍵

- 高回転をスムーズにしたい場合:柔らかいスプリングや適度なスプリングレートが効果的。B18C/B16Bのダブルスプリングはこの目的を達成する一つのアプローチです。

- ハイリフトカム使用時:スプリングの強度はエンジン特性に合わせて選定し、必要最低限の強度でフロートを防ぎます。高回転・高リフトのエンジン特性に応じた適切なスプリングが理想的です。

B16AとB18C5のバルブスプリングの違い|タイプ別の特性に応じた設計

B18C5のスプリング:高回転対応の強化型

B18C5(Type R)用スプリングは、8,900回転程度の高回転域に対応できる強化設計です。軽量化も進められており、シリンダーヘッド全体で高い耐久性とパフォーマンスを両立させています。

B16AとB18C1のスプリング:柔軟性と標準的な硬度

B16AやB18C1のスプリングは、B18C5ほどの高回転や高負荷に対応する必要がなく、柔軟性の高い標準的な硬度です。通常8,200回転を上限とし、過剰な強度が不要な設計となっています。

B16AスプリングをB18C5エンジンに流用する場合のメリットとデメリット

メリット

柔らかいスプリングを使用すると、カムシャフトへの抵抗が減少し、スムーズな回転性能が期待されます。特に高回転域でのスムーズな動作が強化されます。

デメリット

強度が不足するリスクは少ないものの、限界を超えた超高回転(10,000回転以上)ではバルブフロートが発生しやすくなるため、回転数の管理が重要です。

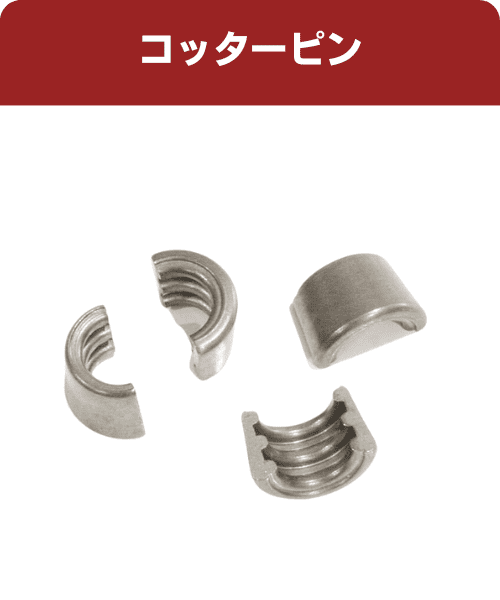

軽量化でサージングを防止|チタン製リテーナーとバルブの利点

チタン製のリテーナーやバルブを導入することで、バルブサージングのリスクが大幅に低減します。軽量化によって慣性が減り、スプリングがバルブを戻す負担が減るためです。

チタン製リテーナーのメリット

- 軽量化で負荷軽減:チタン製リテーナーはスチール製より軽量で、バルブスプリングの負荷が減少。

- 戻り速度の向上:軽量なリテーナーにより、バルブがスムーズに元の位置に戻り、サージング発生が抑えられます。

チタン製バルブの追加メリット

- さらなる軽量化で慣性減少:スチール製バルブより40%軽量化され、バルブサージングリスクが低減。

- 高回転対応:高回転でも追従性が向上し、サージングが防がれやすくなります。

結論|エンジンの特性に応じたスプリングと軽量化が高回転安定性を確保する

B18C/B16Bエンジンのバルブスプリング選びは、エンジンの回転数、カム仕様、用途に合わせることが鍵です。さらに、チタン製リテーナーやバルブの導入により、エンジンのスムーズな動作と耐久性向上が実現します。

各パーツの詳細と構造チューニングガイド