1. ピストンの基本仕様と目的の違い

- B18C

- 排気量:1,797cc

- 最高出力(PS/rpm):200/8000

- 主な搭載車種:インテグラ・タイプR(DC2)

- ストローク:87.2 mm

- ボア径:81 mm

- 圧縮比:11.1(インテグラTYPE-R)

- 目的:トルク重視。排気量を増やし、低中速から高回転までバランスの良いパフォーマンスを実現。

- B16B

- 排気量:1,595cc

- 最高出力(PS/rpm):185/8,200

- 主な搭載車種:シビック・TYPE-R(EK9)

- ストローク:77.4 mm

- ボア径:81 mm

- 圧縮比:10.8

- 目的:高回転重視。NA(自然吸気)エンジンの特性を活かし、8,000rpm以上での高回転域の性能を最大化。

B16BピストンをB18Cに流用チューニングの方向性

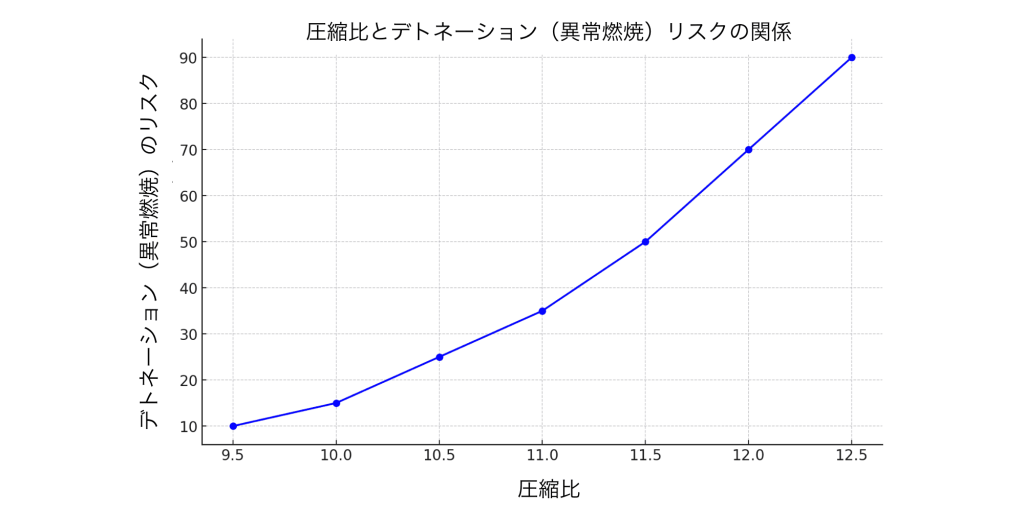

B16Bのピストンは、もともと高回転性能を引き出すために設計されたもので、燃焼室容積を減らす効果が期待できます。これにより、B18CへB16B純正ピストンを流用すると、圧縮比(11.1:1)からさらにおよそ12.5:1に上がります。

B16BとB18Cの互換性と注意点

圧縮比が12.5:1になると、ハイオクガソリンの使用が必須となり、ノッキングの可能性を抑えるために燃料マップの調整や冷却系の強化も考慮する必要があります。この構成は、サーキット走行など高回転域を重視するエンジン向けのチューニングとして適しています。

推測ですが高圧縮比になると純正鋳造ピストンでは耐久性に問題がでてくると思われる。

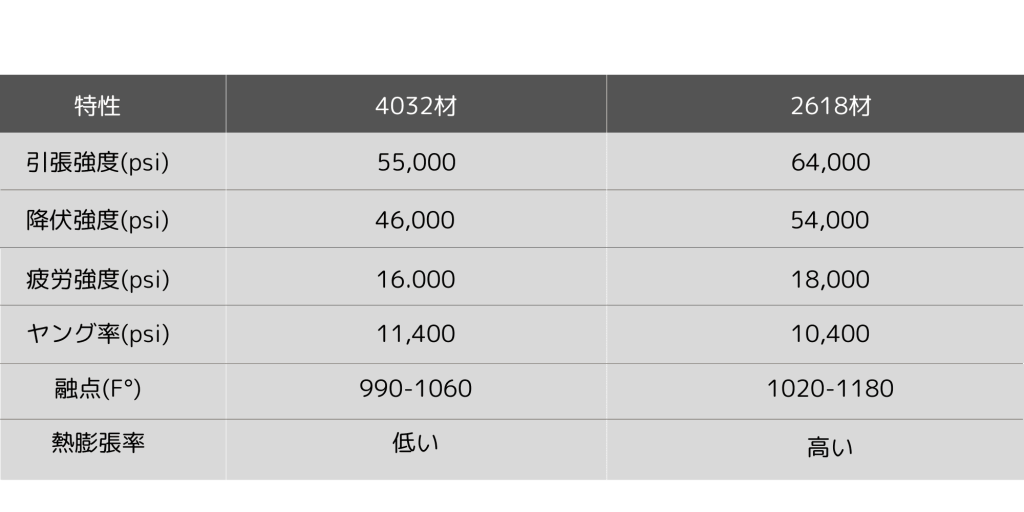

4032 vs 2618材: B18Cエンジンに最適なピストン素材を徹底比較

1. 引張強度(ひっぱりきょうど):

- 説明: 材料が引っ張られて破断するまでに耐えられる力のことです。ピストンがエンジン内で受ける圧力にどれだけ耐えられるかを示す指標です。高いほど、引っ張りに強く、破れにくいことを意味します。

- 例え: 引張強度は、ピストンがエンジンの爆発力で「引っ張られる」力に耐えられるかを示しています。紙とゴムを引っ張ると、紙はすぐに破れますが、ゴムはもっと伸びますよね。ゴムのように高い引張強度を持つ材料は、破れる前に大きな力に耐えられます。

2. 降伏強度(こうふくきょうど):

- 説明: 材料が永久的に変形を始める力のことです。ピストンが強い力を受けて形が変わってしまう前に、どれだけの力に耐えられるかを示します。高いほど、変形しにくいということです。

- 例え: 降伏強度は、ピストンが力を受けたときに形が変わってしまうかどうかを示します。例えば、アルミ箔を折り曲げると形が変わりますが、鉄の板は少し曲げたくらいでは形が変わりません。鉄の方が降伏強度が高いということです。

3. 疲労強度(ひろうきょうど):

- 説明: 繰り返し力がかかる状態で、材料が壊れるまでに耐えられる力です。エンジンは繰り返し回転するので、ピストンがどれだけの繰り返し負荷に耐えられるかを示します。

- 例え: 疲労強度は、何度も曲げたり伸ばしたりすることで壊れるかどうかを示します。例えば、ペーパークリップを何度も曲げると最終的に壊れますが、材料が強ければもっと長く耐えられます。エンジンは動き続けるので、疲労強度が高いと、ピストンが長く使えます。

4. ヤング率(やんぐりつ):

- 説明: 材料がどれだけ伸び縮みするかの度合いを示します。ヤング率が高いと、材料は固く、変形しにくいことを意味します。逆に低いと、柔軟で変形しやすいということです。

- 例え: ヤング率は、ピストンが力を受けたときにどれだけ伸び縮みするかを示します。例えば、ゴムはヤング率が低く、よく伸びますが、金属はヤング率が高く、あまり伸びません。エンジン内部で、ピストンがあまり変形しない方が望ましいため、ヤング率が高い材料が使われます。

5. 融点(ゆうてん):

- 説明: 材料が溶け始める温度です。エンジンの内部は非常に高温になるため、ピストンがどの温度まで耐えられるかを示します。融点が高いほど、熱に強い材料です。

- 例え: 融点は、ピストンが溶けてしまう温度です。例えば、氷は32°F(0°C)で溶けますが、鉄はもっと高い温度で溶けます。エンジン内部は非常に熱いので、融点の高い材料が必要です。

6. 熱膨張率(ねつぼうちょうりつ):

- 説明: 材料が熱くなると膨張(大きくなる)する割合です。熱膨張率が高いと、温度が上がると大きく膨らんでしまうことを意味します。エンジンのピストンは、温度変化に対して膨張しすぎないことが重要です。

- 例え: 熱膨張率は、ピストンが熱くなるとどれだけ膨張するかを示します。例えば、熱を加えると金属の物体が膨張するのを見たことがあるかもしれません。熱膨張率が低い材料は、膨張が少なく、エンジンの高温でも形があまり変わらないため、精密な動作を保つことができます。

4032材の特徴と利点

- 高シリコン含有量: 4032材はシリコン含有率が高いため、熱膨張が少なく、ピストンクリアランスを狭く保つことができ、エンジンの静的クリアランスが安定します。

- 耐摩耗性の向上: シリコンが多く含まれるため、摩耗に強く、長寿命のエンジンチューニングに適しています。

- 軽量化: 2618材に比べて軽く、NAエンジンやストリート使用のチューニングに適していますが、極端な高負荷のレーシングエンジンにはやや劣る場合もあります。

2618材との比較

- 2618材は4032材に比べてシリコン含有量が少ないため、高温耐性や引張強度が高く、レース用や高負荷のエンジンで広く使用されています。しかし、4032材は耐摩耗性に優れているため、一般的なストリートや長期使用での信頼性が高い素材となっています。

これらの特性を理解することで、エンジンの使用目的に応じたピストン素材を適切に選択することができます。

各レースに最適化されたピストン:スプリント、耐久、ラリー、ドラッグ用の違いとは?

1. スプリント用ピストン

- 軽量化重視: 短時間で最大限の加速を求められるため、スプリントレースでは軽量なピストンが使用されます。軽量化により回転数の立ち上がりが速くなり、エンジンのレスポンスが向上します。

- 高圧縮比: 短期間で大きなパワーを発揮するために、圧縮比を高めたピストンが多く使用されますが、長時間の耐久性よりも瞬発力が優先されます。

2. 耐久レース用ピストン

- 耐久性重視: 長時間の高負荷に耐える必要があるため、4032アルミニウムなどの素材がよく使われます。これにより、摩耗や熱膨張に強く、長時間にわたって安定した性能を維持します。

- 温度管理とクリアランス: 耐久レースではエンジンの温度管理が重要です。ピストンとシリンダー間のクリアランスを広めに設計し、冷間時の膨張を考慮しています。

3. ラリー用ピストン

- バランス重視: ラリーではスプリントと耐久の両方の要素が求められます。そのため、軽量かつ耐久性のあるピストンが使用され、路面や環境の変化に対応できる設計が重要です。

- 衝撃耐性: ラリーではエンジンに瞬間的な高負荷がかかるため、ピストンが耐衝撃性を持つことが求められます。

4. ドラッグレース用ピストン

- 高強度と低重量: 圧倒的な加速力が必要なため、軽量かつ高強度の2618アルミニウム製ピストンが使用されることが多いです。2618材は衝撃に対して非常に強く、高負荷に耐えられるため、短時間で極限のパワーを発揮できます。

- 短寿命・高性能: ドラッグレースではエンジンを短時間で最大限に酷使するため、ピストンは短いライフサイクルを前提に設計されています。ピストンやエンジンパーツは数回のレース後に交換されることが一般的です。

結論

スプリント、耐久、ラリー、ドラッグレースそれぞれで求められるピストンの特性は大きく異なります。スプリントでは軽量で瞬発力が求められる一方、耐久レースやラリーでは高い耐久性が重要です。ドラッグレースでは短時間での高強度が重視されるため、2618アルミニウムなどの素材が使われることが多いです。

圧縮比上昇とデトネーション:熱管理が鍵となるエンジンチューニング

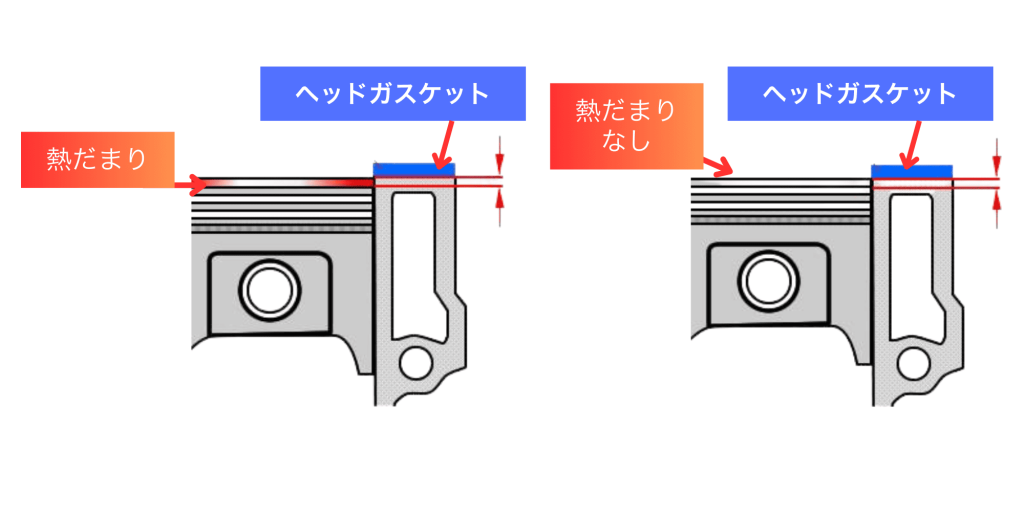

圧縮比の上昇はデトネーション(異常燃焼)のリスクを高めます。単純に圧縮比を上げるだけではなく、エンジン内部の構造や冷却が重要です。特にデッキクリアランスが狭いと、熱がその部分に集中しやすくなり、高温部が発生して異常燃焼を引き起こす可能性があります。

このことから、ハイパフォーマンスエンジンはピストンデッキクリアランスが”0”もしくは(-)マイナスになっている事が多い。

デトネーション(爆轟)対策としての考慮ポイント

圧縮比が上昇すると、デトネーション(異常燃焼)のリスクがあがります。鍛造ピストンなどを入れてのチューニングは、燃料の調整、点火タイミングの調整だけでなく、冷却が重要なポイントとなってきます。単に油温を下げる為に、オイルクーラーを付ければよいと言うものでもありません。

冷却の強化:冷却水路の改善やオイルクーラーの追加。

点火タイミングの調整:遅角させて燃焼温度を下げる。

燃料マップの最適化:リッチな燃料設定で燃焼温度を抑制。

ガスケット厚の調整:クリアランスを微調整し、熱の集中を防ぐ。

具体的なチューニング事例: 圧縮比の上昇とデトネーションリスク管理

事例1: B18Cエンジンの圧縮比12.5:1へのアップグレード

あるチューナーが、B18Cエンジンにおいて、圧縮比を11.1:1から12.5:1に引き上げるために、B16Bピストンを流用しました。このチューニングにより、高回転域でのパワーがさらに増加し、サーキット走行での加速性能が大幅に向上しました。しかし、圧縮比を高くしたことで、デトネーション(異常燃焼)のリスクが上昇したため、以下の対策を行いました。

- 燃料マップの調整: ハイオクガソリン(100オクタン)を使用し、燃料マップを最適化。これにより、エンジンが高回転域でも安定して高出力を維持することが可能となりました。特に、リッチな燃料設定で燃焼温度を抑制しました。

- 点火タイミングの遅角: 圧縮比が高まることで、燃焼室内の圧力と温度が上昇します。これをコントロールするため、点火タイミングを遅らせ、デトネーションのリスクを回避しました。

- 冷却システムの強化: オイルクーラーを追加し、エンジンオイルの温度を常に最適範囲に保ち、冷却水路も最適化。これにより、燃焼室の熱負荷を下げ、デトネーションリスクを軽減しました。

結果として、このエンジンは耐久性を維持しながら、サーキットでより高いパフォーマンスを発揮し、ベストタイムを更新しました。ただし、街乗りでは高圧縮比による熱の発生が大きいため、冷却性能が十分でない環境ではエンジンの寿命が短くなるリスクがあることが判明しました。

事例2: ストリート仕様のB16Bエンジンの高圧縮チューニング

別のチューナーが、B16Bエンジンをストリート用に圧縮比10.8:1から11.5:1に向上させるチューニングを行いました。これは、日常の使用でも高回転でのエンジンパフォーマンスを活かすための調整です。このプロジェクトでは、耐久性を維持しつつパフォーマンスを向上させるため、以下の対策を講じました。

- 高性能燃料ポンプの導入: 高圧縮比により燃料供給が重要になったため、フューエルポンプをアップグレードし、燃料供給を強化しました。特にストリート用のため、過剰な圧縮比を避け、日常走行での安定性を確保しました。

- 4032材ピストンの採用: 耐摩耗性と耐久性に優れる4032材のピストンを採用し、街乗りでの長寿命を確保しました。この材質は、エンジンが頻繁に高負荷にさらされる状況でも耐久性を発揮します。

- ECUのリマップ: 圧縮比の変化に合わせてECUをチューニング。点火時期を適切に調整し、燃料効率を最適化しました。これにより、ストリートでの燃費も確保しつつ、パワーも最大化しました。

結果として、この車両は日常的な使用においても高圧縮比の恩恵を受け、通常の運転時においても燃焼効率が高まり、燃費と出力のバランスが向上しました。デトネーションリスクも適切な燃料管理と点火タイミング調整により、発生を防ぐことができました。

事例3: B16Bエンジンの耐久レース用チューニング

耐久レース仕様としてB16Bエンジンを11.0:1まで圧縮比を調整し、レース向けのチューニングを施した事例です。耐久性を確保するため、以下の対策が実施されました。

- 2618材のピストン使用: 高圧縮比での高負荷に対応するため、引張強度と耐熱性に優れた2618材の鍛造ピストンを採用しました。これにより、エンジンは長時間にわたる高負荷環境でも安定したパフォーマンスを発揮できました。

- 冷却系の大幅強化: 特に耐久レースではエンジンが長時間高負荷にさらされるため、オイルクーラーだけでなく大型のラジエーターも導入し、冷却効果を大幅に向上させました。

- デトネーション対策としての燃料マネジメント: デトネーションの発生を防ぐため、常にリッチな燃料設定に調整し、燃焼温度を管理しました。また、ラウンドごとに点火タイミングを調整し、エンジンが安定して最大のパフォーマンスを発揮できるようにしました。

このチューニングにより、エンジンは耐久レースを通じて信頼性と高パフォーマンスを維持し、クラス優勝を果たしました。ピストンの選定と冷却強化がデトネーション防止に大きく寄与しました。

各パーツの詳細と構造チューニングガイド